自动化喷漆革命 美国汽车工厂如何实现全流程无人化

在现代化汽车制造领域,喷漆环节一直是工艺复杂度与质量控制要求最高的工序之一。美国一些先进的汽车工厂通过高度集成的自动化系统,实现了从挂车到喷漆的全流程无人化操作,不仅提升了生产效率,更保证了漆面质量的极致均匀与一致性。

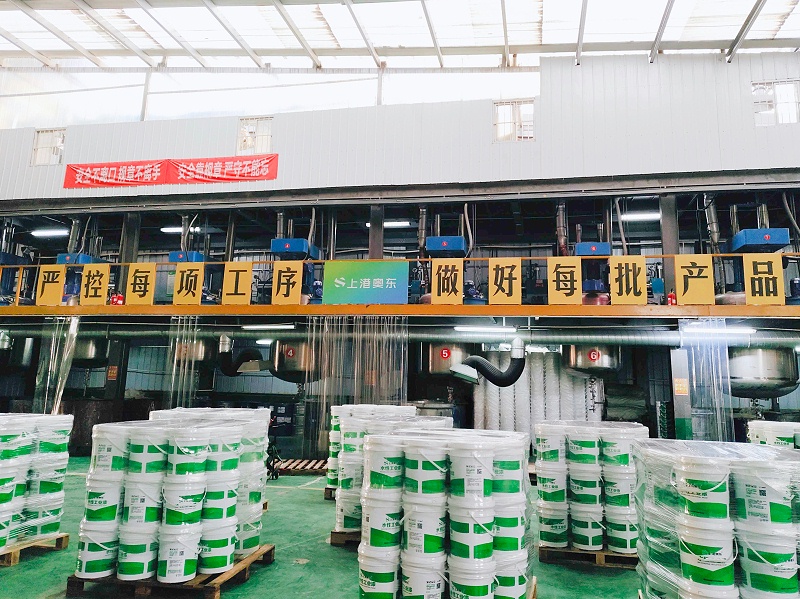

整个过程始于精密的预处理阶段。车身通过自动化输送系统进入封闭的预处理区域,经过多道清洗、脱脂、磷化等步骤,全程由传感器与机械臂协同完成,确保表面洁净无瑕,为后续喷漆打下坚实基础。

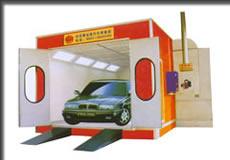

车身被自动吊装至可360度旋转的悬挂平台上,进入多层喷漆室。这里,多轴机器人根据预设程序精准运动,通过高压静电喷枪均匀喷涂底漆、色漆和清漆。每层喷涂后,车身会自动进入烘干固化通道,温度与时间均由中央控制系统精确调控。

值得一提的是,颜色切换与漆料供给也完全自动化——系统能在数秒内清洗管路并切换至新颜色,同时实时监测漆料黏度、温度等参数,确保每一辆车的漆面都达到毫米级精度。

这种全自动化喷漆系统的优势显而易见:一方面大幅降低了人工成本与人为误差,另一方面通过封闭环境减少了粉尘污染,漆面均匀度可达98%以上。全流程数据追溯系统还能记录每个车身的喷涂参数,为质量分析与工艺优化提供可靠依据。

从挂车到完成喷漆,整个流程无需人工直接参与,却处处体现着精密工程与智能控制的完美融合。这不仅是制造技术的飞跃,更是汽车产业向高效、环保、高品质迈进的重要里程碑。随着人工智能与物联网技术的进一步渗透,汽车喷漆工艺或将实现更柔性化、个性化的无人智造新境界。

如若转载,请注明出处:http://www.lsgcq.com/product/273.html

更新时间:2026-02-25 01:07:10